Les polymères sont omniprésents dans notre quotidien : des emballages alimentaires aux dispositifs médicaux, des peintures aux textiles techniques, ils composent une grande partie des matériaux que nous utilisons. Pourtant, leur nature moléculaire, leurs procédés de fabrication et leurs comportements physiques restent souvent méconnus.

Comprendre ce qu’est un polymère, comment il est structuré et en quoi il se distingue du plastique est essentiel pour les professionnels de l’industrie. Dans cet article nous allons introduire les fondements scientifiques du polymère, en posant les bases chimiques et les notions clés de cette famille de matériaux stratégiques, ainsi que les principales méthodes utilisées pour les analyser, comme la spectroscopie FTIR.

YesWeLab accompagne les industriels dans la caractérisation, le contrôle qualité et la conformité réglementaire de leurs matériaux polymères grâce à un large panel d’analyses réalisées en laboratoire.

Table des matières

Qu’est-ce qu’un polymère ?

Définition chimique d’un polymère

Un polymère est une macromolécule constituée d’un enchaînement de petites unités répétées, appelées monomères, reliées entre elles par des liaisons covalentes. La répétition régulière de ces unités confère au polymère une masse moléculaire élevée et des propriétés physiques spécifiques qui varient selon sa structure, sa composition chimique, et son degré de polymérisation.

Les monomères peuvent être identiques (polymères homogènes) ou différents (copolymères), et leur assemblage peut être linéaire, ramifié ou réticulé. Cette architecture détermine les caractéristiques finales du matériau, telles que sa rigidité, sa souplesse, sa résistance à la chaleur ou sa solubilité.

Sur le plan chimique, on distingue deux grandes classes de polymérisation :

- La polyaddition, dans laquelle les monomères s’assemblent sans perte de molécule (ex. : polyéthylène, polystyrène),

- La polycondensation, qui génère une molécule secondaire (souvent de l’eau ou un alcool) à chaque liaison formée (ex. : polyesters, polyamides).

Différence entre polymère et plastique

Le terme “plastique” désigne un matériau prêt à l’emploi, obtenu à partir de polymères (matière de base) et d’additifs (stabilisants, colorants, plastifiants…). Le plastique est donc un matériau transformé, façonnable sous l’action de la chaleur et de la pression.

Tous les plastiques sont constitués de polymères, mais tous les polymères ne sont pas forcément utilisés comme plastiques. Par exemple, les fibres textiles synthétiques (comme le nylon), les colles, ou encore certaines mousses techniques sont aussi des applications de polymères, sans être classés comme “plastiques” au sens strict.

Les plastiques sont caractérisés par leur malléabilité et leur aptitude à être moulés, extrudés ou injectés. Leur nom vient du grec “plastikos” qui signifie “apte à être modelé”.

Polymères naturels, artificiels et synthétiques

Les polymères ne sont pas une invention moderne. Ils existent dans la nature depuis toujours, sous forme de macromolécules biologiques :

- Cellulose (dans le bois, le coton),

- Protéines (dans les tissus vivants),

- Amidon, ADN, kératine (cheveux, ongles, laine),

- Caoutchouc naturel (issu de l’hévéa).

On parle alors de polymères naturels, que l’Homme a utilisés bien avant l’ère industrielle.

Les polymères artificiels, quant à eux, sont des polymères naturels modifiés chimiquement. C’est le cas de la rayonne (fabriquée à partir de cellulose), ou du collodion (nitrate de cellulose), utilisés dès le XIXe siècle.

Enfin, les polymères synthétiques sont entièrement créés par synthèse chimique, à partir de monomères issus principalement de la pétrochimie. Ce sont eux qui constituent la majorité des matériaux plastiques utilisés aujourd’hui, notamment dans les secteurs de l’agroalimentaire, de la santé, de la cosmétique ou de l’automobile.

Exemples de polymères synthétiques courants :

- Polyéthylène (PE) : sacs, films, flacons.

- Polypropylène (PP) : bouchons, pailles, pièces automobiles.

- Polychlorure de vinyle (PVC) : tuyaux, revêtements de sol.

- Polystyrène (PS) : emballages, isolation.

- Polyéthylène téréphtalate (PET) : bouteilles, fibres textiles.

Ces matériaux sont appréciés pour leur coût de production faible, leur légèreté, leur résistance mécanique et leur facilité de transformation, mais posent aussi des enjeux environnementaux majeurs, notamment en matière de recyclabilité et de pollution microplastique.

Les grandes familles de polymères et leurs caractéristiques

Les polymères se déclinent en une grande variété de matériaux, classés selon leurs propriétés physico-chimiques, leur comportement à la chaleur, ou encore leur élasticité. Ces classifications sont essentielles pour déterminer l’usage industriel approprié et les méthodes d’analyse adaptées. On distingue principalement quatre grandes familles : les polymères thermoplastiques, les polymères thermodurcissables, les élastomères et les composites à matrice polymère.

Polymères thermoplastiques

Les polymères thermoplastiques sont des matériaux qui se ramollissent sous l’effet de la chaleur et se solidifient au refroidissement, sans subir de transformation chimique irréversible. Ce comportement est dû à leur structure linéaire ou faiblement ramifiée, sans liaison transversale permanente entre les chaînes moléculaires.

Ils peuvent être chauffés, moulés, extrudés, puis refroidis à plusieurs reprises, ce qui leur confère un potentiel de recyclabilité élevé. Les thermoplastiques sont largement utilisés dans l’industrie en raison de leur facilité de mise en œuvre, de leur légèreté et de leur coût modéré.

Quelques exemples courants de polymères thermoplastiques :

- Polyéthylène (PE) : utilisé pour les sacs plastiques, les flacons, les gaines électriques.

- Polypropylène (PP) : présent dans les bouchons, les pailles, les pare-chocs.

- Polystyrène (PS) : mousse isolante, emballages alimentaires.

- Polyéthylène téréphtalate (PET) : bouteilles, fibres textiles.

- Polychlorure de vinyle (PVC) : canalisations, menuiserie, cartes plastiques.

Ces matériaux sont souvent analysés en laboratoire pour leur indice de fluidité à chaud (ISO 1133), leur composition en additifs (GC-MS) ou leur stabilité thermique (ATG, DSC), afin de garantir leur bon comportement en usage final.

Polymères thermodurcissables

Contrairement aux thermoplastiques, les polymères thermodurcissables (ou thermodurs) subissent une réticulation chimique irréversible lors de leur mise en forme. Une fois durcis, ils ne peuvent plus être remoulés, car leurs chaînes moléculaires sont reliées entre elles par des ponts covalents formant un réseau tridimensionnel rigide.

Ces matériaux sont réputés pour leur résistance thermique, leur tenue mécanique et leur résistance aux agents chimiques, mais sont en contrepartie non recyclables par refonte.

Exemples de polymères thermodurcissables :

- Résines époxy : adhésifs, composites, revêtements anticorrosion.

- Polyesters insaturés : coques de bateau, matériaux de construction.

- Phénoplastes (bakélite) : composants électriques, poignées de casseroles.

- Polyuréthanes réticulés : mousses rigides, mousses isolantes.

Ces polymères font souvent l’objet de tests de vieillissement accéléré, d’analyses de taux de réticulation ou de caractérisation mécanique (essais de traction, flexion, dureté), afin d’évaluer leur tenue dans des conditions extrêmes.

Élastomères et TPE

Les élastomères sont des polymères souples qui présentent une forte élasticité : ils peuvent s’allonger sous l’effet d’une contrainte, puis reprendre leur forme initiale une fois la contrainte relâchée. Ce comportement est lié à leur structure légèrement réticulée et à leur capacité à créer des liaisons physiques réversibles entre les chaînes.

On distingue :

- Les élastomères classiques : caoutchouc naturel (NR), silicone (PDMS), EPDM, néoprène.

- Les élastomères thermoplastiques (TPE) : qui combinent les propriétés d’un élastomère avec la mise en œuvre facile d’un thermoplastique.

Les TPE sont souvent utilisés dans les secteurs automobile, médical, ou sportif pour fabriquer des pièces souples mais résistantes : joints, semelles, coques de téléphone, grips, etc.

En laboratoire, ces matériaux sont analysés pour :

- leur module d’élasticité,

- leur résistance à la déformation ou à la fatigue,

- leur stabilité thermique ou UV (essais Sun test, ATG),

- leur dureté Shore A ou D, selon leur usage final.

Composites à matrice polymère

Les matériaux composites à base de polymère associent une matrice plastique (thermodurcissable ou thermoplastique) à un renfort (fibres de verre, fibres de carbone, charges minérales…) afin d’obtenir des matériaux à haute performance.

La matrice assure la cohésion du matériau et la protection du renfort, tandis que les fibres apportent une résistance mécanique accrue, une rigidité et parfois une résistance thermique supérieure.

Exemples de composites :

- Composites carbone-époxy : aéronautique, sport de haut niveau.

- Composites polyester-fibre de verre : carrosserie, cuves, piscines.

- Composites thermoplastiques renforcés : skis, pièces techniques, outillages.

L’analyse de ces matériaux en laboratoire passe souvent par :

- la mesure du taux de charge (ATG, spectroscopie élémentaire),

- l’étude de la morphologie des renforts (MEB, coupes transversales),

- la caractérisation de la porosité,

- la simulation numérique de comportement sous contrainte (modélisation FEM).

Ces familles de polymères répondent à des exigences industrielles très diverses. Leur bonne identification, leur caractérisation rigoureuse et leur suivi analytique sont essentiels pour assurer la conformité des produits finis, qu’ils soient destinés à l’agroalimentaire, à la santé, à l’aéronautique ou aux biens de consommation.

Vous recherchez une analyse ?

Comment sont fabriqués les polymères ?

La fabrication des polymères repose sur des réactions chimiques spécifiques qui permettent de transformer des molécules simples (les monomères) en longues chaînes macromoléculaires dotées de propriétés particulières. Ces réactions, regroupées sous le terme de polymérisation, peuvent suivre plusieurs mécanismes selon la structure chimique des monomères et les caractéristiques souhaitées du matériau final. La maîtrise de ces procédés est essentielle pour orienter les propriétés mécaniques, thermiques ou optiques des polymères.

Polymérisation par addition

La polymérisation par addition (ou réaction en chaîne) consiste à faire réagir des monomères contenant une double liaison (généralement des liaisons carbone-carbone) sans formation de sous-produit. Une fois initiée, la réaction progresse rapidement par ouverture des doubles liaisons pour former une chaîne polymère.

Cette méthode est couramment utilisée pour synthétiser les polymères suivants :

- Polyéthylène (PE) : issu de l’éthylène

- Polypropylène (PP) : à partir du propylène

- Polychlorure de vinyle (PVC) : à base de chlorure de vinyle

- Polystyrène (PS) : à partir de styrène

- Polyméthacrylate de méthyle (PMMA) : pour les verres organiques

La vitesse de polymérisation, la taille des chaînes, et leur répartition (polydispersité) dépendent du type d’initiateur utilisé (radicalaire, anionique, cationique), des conditions opératoires (température, pression), et de la présence éventuelle d’inhibiteurs ou de solvants.

En laboratoire, ces polymères peuvent être caractérisés par :

- la chromatographie d’exclusion stérique (GPC) pour déterminer leur masse molaire,

- la spectroscopie IRTF pour confirmer la disparition des doubles liaisons,

- la calorimétrie DSC pour évaluer leur comportement thermique.

Polymérisation par condensation

La polymérisation par condensation repose sur une réaction entre deux monomères complémentaires, avec élimination d’une petite molécule (généralement de l’eau, de l’alcool ou du HCl). Ce type de polymérisation permet la création de liaisons covalentes fortes entre les monomères, aboutissant à des matériaux souvent plus rigides ou thermorésistants.

Exemples de polymères formés par condensation :

- Polyamides (PA) : réaction entre acide carboxylique et amine (ex : Nylon)

- Polyesters (PET, PBT) : réaction entre acide et alcool

- Polyuréthanes (PU) : réaction entre isocyanate et polyol

- Polysilicones : polymères contenant des liaisons Si-O

Ces polymères sont largement utilisés dans le textile, l’emballage, la construction, ou encore les dispositifs médicaux.

Leur analyse peut inclure :

- des tests de teneur en eau résiduelle (Karl Fischer),

- la détermination du taux de réticulation,

- la spectrométrie de masse (LC-MS/MS) pour détecter les sous-produits de condensation ou les résidus de monomères.

Influence du procédé sur les propriétés finales

Le choix du procédé de polymérisation influence directement :

- la taille des chaînes polymères (masse molaire),

- le degré de ramification ou de réticulation,

- la structure cristalline ou amorphe,

- la résistance thermique, mécanique ou chimique du matériau.

Un polyéthylène haute densité (PEHD) obtenu par polymérisation en phase gazeuse sera par exemple plus rigide et cristallin qu’un PE basse densité (PEBD) produit par voie radicalaire, qui sera plus souple et amorphe.

De même, le taux de polymérisation et la vitesse de réaction peuvent influencer la formation de défauts (bulles, porosité, hétérogénéité) observables à l’état final, en particulier dans les applications techniques.

Les laboratoires de contrôle qualité et R&D utilisent alors des techniques avancées pour :

- contrôler la cinétique de polymérisation (suivi de la température, pression, viscosité),

- valider la structure finale (spectroscopie, ATG, GPC),

- garantir une reproductibilité entre les lots industriels.

Enfin, les nouvelles techniques de copolymérisation sélective ou de polymérisation en conditions douces (polymérisation vivante, RAFT, ATRP) ouvrent la voie à des matériaux aux propriétés “sur mesure”, adaptés à des domaines de pointe comme l’électronique, la santé ou les matériaux biosourcés.

La maîtrise des procédés de polymérisation est donc une étape stratégique dans le développement de polymères performants, durables, et compatibles avec les exigences réglementaires et environnementales actuelles.

Où sont utilisés les polymères ? Applications industrielles

Grâce à leur grande diversité de propriétés, les polymères sont devenus des matériaux incontournables dans de nombreux secteurs industriels. Légers, résistants, souples ou isolants, ils remplacent souvent le métal, le verre ou le bois dans les produits de consommation et les composants techniques. Leur usage est cependant encadré par des normes strictes, notamment lorsque ces matériaux entrent en contact avec des denrées alimentaires, des cosmétiques ou des médicaments. Cette partie explore les principales industries utilisatrices de polymères, ainsi que les enjeux spécifiques associés à chaque domaine.

Agroalimentaire et emballages

Dans l’agroalimentaire, les polymères sont principalement utilisés pour la fabrication d’emballages souples ou rigides. Ces matériaux assurent des fonctions multiples :

- Protection contre l’oxygène, l’humidité et les UV,

- Barrière microbienne,

- Facilité de transport et de conservation,

- Communication marketing via l’étiquetage ou la transparence.

Parmi les plastiques les plus utilisés :

- PET pour les bouteilles,

- PE pour les films souples,

- EVOH pour les propriétés barrière,

- PS pour les pots et barquettes.

Les réglementations imposent des tests de migration spécifiques et globales pour s’assurer que les matériaux ne libèrent pas de substances toxiques dans les aliments. Ces tests sont définis dans le règlement (CE) n° 1935/2004, complété par les règlements 10/2011 et 2023/2006. Les analyses en laboratoire permettent de mesurer la migration de substances comme :

- les additifs plastifiants,

- les résidus de monomères,

- les polluants organiques volatils.

Les essais de vieillissement, de résistance thermique ou de conformité à l’étiquetage complètent souvent l’évaluation des emballages polymériques.

Cosmétique et santé

es polymères sont omniprésents dans l’industrie cosmétique et médicale, où ils entrent dans la composition :

- des emballages primaires (flacons, tubes, bouchons),

- des dispositifs médicaux (cathéters, poches, seringues),

- des formulations elles-mêmes (gels, crèmes, films polymères…).

Dans ce contexte, les polymères doivent répondre à des exigences strictes en termes de :

- biocompatibilité,

- absence de relargables toxiques,

- résistance à la stérilisation (par chaleur, rayonnement, ou oxyde d’éthylène).

L’analyse en laboratoire peut inclure :

- la détection de résidus de polymérisation,

- le test d’extractibles et de relargables (notamment pour les dispositifs médicaux),

- l’analyse des métaux lourds, des phtalates, ou des bisphénols.

Le respect des normes comme l’ISO 10993 (évaluation biologique des dispositifs médicaux) ou l’ISO 11979 (ophtalmologie) est essentiel dans ce domaine.

Automobile, ferroviaire, aéronautique

Dans les secteurs de la mobilité, les polymères permettent de réduire le poids des véhicules, d’améliorer leur résistance aux chocs et de diminuer la consommation énergétique. On les retrouve dans :

- les pare-chocs (PP, PC/ABS),

- les garnitures intérieures (PU, PVC, composites),

- les isolants phoniques et thermiques (mousses PE, EPDM, TPE),

- les pièces techniques moteur ou châssis (PA66, PBT, PPS, composites carbone).

Les polymères utilisés dans ces secteurs doivent passer des essais de résistance aux vibrations, aux UV, aux températures extrêmes, et parfois à des tests feu-fumée (notamment dans l’aéronautique ou le ferroviaire). Ils doivent également être modélisés numériquement pour :

- simuler un crash-test,

- prévoir leur comportement mécanique,

- valider leur intégration dans une chaîne de production complexe.

Les essais réalisés comprennent :

- des mesures de raideur dynamique,

- des tests d’amortissement acoustique,

- des essais de nanoindentation ou d’usure par friction.

Bâtiment, électronique, impression 3D

Les polymères sont aussi massivement employés dans le secteur du bâtiment, pour :

- les isolants (PU, polystyrène expansé, laine minérale liée par polymères),

- les revêtements (peintures, vernis, sols PVC),

- les fenêtres et menuiseries (profilés PVC, PMMA).

Dans l’électronique, les polymères servent d’isolants électriques, de substrats souples, de protection contre l’humidité ou la corrosion. On les retrouve dans les téléphones, cartes électroniques, batteries, écrans.

Enfin, avec l’essor de la fabrication additive, les polymères ont trouvé un rôle stratégique dans l’impression 3D. Les matériaux les plus courants sont :

- le PLA (polymère biodégradable),

- l’ABS, le PETG, ou le PA,

- les photopolymères pour l’impression résine.

Les propriétés clés évaluées en laboratoire incluent :

- la résistance thermique (DSC, HDT),

- la fluidité à chaud (MFI/MVR),

- la qualité d’impression (porosité, homogénéité, cristallinité).

Chaque domaine d’application impose ses propres exigences réglementaires, ses méthodes de contrôle spécifiques et ses priorités de performance. D’où l’importance d’un accompagnement analytique expert, comme celui proposé par YesWeLab, pour garantir la qualité et la conformité des matériaux polymères, quelle que soit leur utilisation finale.

Pourquoi analyser les polymères en laboratoire ?

L’analyse des polymères en laboratoire est une étape cruciale pour garantir la qualité, la sécurité, la conformité réglementaire et la performance fonctionnelle des matériaux utilisés dans l’industrie. Que ce soit en phase de développement, de production ou d’investigation d’un défaut, les analyses permettent de maîtriser la formulation, de valider les spécifications techniques, ou de diagnostiquer une défaillance. Cette partie revient sur les raisons principales pour lesquelles les industriels font appel à des laboratoires spécialisés dans l’analyse des polymères.

Objectifs de l’analyse

a. Identifier la matière

Avant toute chose, il est souvent nécessaire de confirmer la nature du polymère utilisé dans une pièce, un produit ou un emballage. Cela peut concerner :

- une vérification de conformité matière avec le cahier des charges,

- une analyse de produit concurrent (reverse engineering),

- une étude comparative entre deux formulations.

L’analyse permet de déterminer si le matériau est un PE, PP, PET, PS, PVC, ou un autre polymère, et de détecter la présence d’additifs, de charges minérales ou de copolymères.

b. Vérifier la conformité d’une formulation

Une formulation polymère est composée non seulement du polymère de base, mais aussi :

- de plastifiants (souplesse),

- d’antioxydants (stabilité),

- de colorants, agents moussants, agents de glissement, etc.

Le laboratoire peut vérifier si la formulation respecte les spécifications du fabricant, ou s’il y a une non-conformité pouvant affecter la sécurité du produit ou sa durabilité.

c. Comprendre une défaillance

En cas de rupture de pièce, de détérioration, de perte d’élasticité, de délamination, ou de problème d’adhérence, l’analyse en laboratoire permet de :

- observer le défaut en microscopie,

- identifier des impuretés ou inclusions,

- détecter une dégradation thermique ou chimique,

- reconstituer les conditions d’apparition du défaut.

Ce type d’analyse est stratégique pour mettre en place des actions correctives, réduire les non-conformités et éviter les litiges qualité.

d. Suivre le vieillissement ou la transformation

Les polymères sont soumis à des conditions d’usage variées : chaleur, lumière, humidité, frottement… Ces facteurs peuvent accélérer leur vieillissement. L’analyse permet de :

- mesurer la stabilité du matériau après usage,

- simuler un vieillissement accéléré (UV, humidité, cycle thermique),

- observer les effets du recyclage ou de nouvelles conditions de fabrication.

Elle aide à adapter la formulation, à valider un nouveau fournisseur, ou à démontrer la durabilité d’un produit dans un cadre réglementaire ou marketing.

Moments clés pour analyser

a. Lors du contrôle qualité

Dans les chaînes de production, des prélèvements sont régulièrement envoyés en laboratoire pour vérifier que :

- le lot de matière première respecte les spécifications,

- le produit fini présente les caractéristiques mécaniques et thermiques attendues,

- les additifs sont présents dans les bonnes proportions,

- la stabilité du process est maintenue entre différents lots ou lignes.

Ce contrôle est fondamental pour éviter les retours clients, les non-conformités réglementaires, ou les risques liés à la sécurité des produits.

b. Au stade du développement ou de l’innovation

Avant de lancer un nouveau produit, un fabricant doit s’assurer que le polymère utilisé est :

- adapté à l’usage prévu,

- conforme aux normes en vigueur (alimentaire, cosmétique, médical…),

- performant face aux contraintes mécaniques ou environnementales.

L’analyse permet de comparer plusieurs formulations, de valider une innovation, ou de documenter un dossier réglementaire (notamment dans le cadre des normes ISO ou des tests REACH).

c. En cas de litige ou de réclamation

En cas de retour client ou de sinistre, les industriels font appel à des laboratoires pour :

- expertiser la pièce incriminée,

- établir les responsabilités (matière, transformation, usage),

- constituer un rapport indépendant utilisable juridiquement.

Les analyses permettent de trancher entre une erreur de fabrication, une défaillance du matériau, ou une mauvaise utilisation.

L’analyse des polymères n’est donc pas réservée à un seul secteur ou à une seule phase du cycle de vie. Elle intervient à chaque étape clé, de la conception à la fin de vie, en passant par la production, le contrôle qualité, le recyclage ou l’expertise de défaillance. En cela, elle constitue un pilier indispensable pour les industriels soucieux de maîtriser leurs matériaux et de garantir la conformité de leurs produits.

Techniques d’analyse des polymères en laboratoire

L’analyse des polymères en laboratoire repose sur un ensemble de techniques complémentaires, issues de la chimie analytique, de la physico-chimie, de la thermique ou de la mécanique. Ces méthodes permettent d’identifier précisément la nature d’un polymère, de caractériser ses propriétés, de détecter d’éventuels contaminants, ou de simuler son comportement en conditions d’usage. Les laboratoires spécialisés disposent de protocoles normalisés, souvent accrédités ISO 17025 ou COFRAC, garantissant la fiabilité des résultats. Cette section présente les principales familles de techniques utilisées.

Analyses chimiques

a. IRTF (spectroscopie infrarouge à transformée de Fourier)

La spectroscopie IRTF est une méthode rapide, non destructive, permettant d’obtenir une empreinte chimique du polymère. Elle identifie les groupes fonctionnels présents dans la matière (liaisons C-H, C=O, OH, NH…) et permet ainsi de :

- déterminer la famille du polymère (PE, PP, PET, etc.),

- détecter des copolymères ou des mélanges,

- repérer des pollutions organiques (résidus de solvants, huiles, colles…).

L’analyse est souvent réalisée en transmission (film mince) ou en réflexion (ATR).

b. GC-MS et Py-GCMS (chromatographie en phase gazeuse – spectrométrie de masse)

Ces techniques permettent d’analyser la composition organique volatile du polymère :

- GC-MS est utilisée pour identifier les additifs (antioxydants, plastifiants, stabilisants),

- Pyrolyse-GC-MS (Py-GCMS) permet d’analyser les décompositions thermiques du polymère et d’en extraire la signature des monomères initiaux.

Ces méthodes sont très utilisées pour la déformulation, la détection de substances interdites ou l’étude de la dégradation thermique.

c. LC-MS/MS (chromatographie liquide – spectrométrie de masse en tandem)

Adaptée à la détection de composés polaires non volatils, cette technique est utilisée pour :

- quantifier les nitrosamines, les pesticides résiduels ou les bisphénols,

- analyser les migrations spécifiques dans les matériaux au contact alimentaire,

- évaluer la présence d’impuretés réglementées dans les cosmétiques ou dispositifs médicaux.

d. GPC (chromatographie d’exclusion stérique)

La GPC permet de mesurer la masse molaire moyenne et la distribution en tailles de chaînes (polydispersité) d’un polymère. C’est un indicateur essentiel pour :

- évaluer les performances mécaniques d’un matériau,

- comparer des lots de production,

- détecter une dégradation moléculaire après usage ou vieillissement.

Analyses thermiques

a. ATG (analyse thermogravimétrique)

L’ATG permet de mesurer la perte de masse d’un polymère en fonction de la température. Elle est utilisée pour :

- déterminer la teneur en charge minérale (verre, fibres, pigments),

- évaluer la stabilité thermique du matériau,

- identifier des résidus de solvants ou des produits de dégradation.

Elle peut être couplée à un analyseur de gaz (ATG-FTIR ou ATG-MS) pour identifier les composés volatils émis lors de la décomposition.

b. DSC (calorimétrie différentielle à balayage)

La DSC mesure les transitions thermiques d’un polymère (fusion, cristallisation, transition vitreuse). Ces données permettent de :

- connaître la température de transformation (Tg, Tm),

- estimer la cristallinité ou la pureté d’un polymère,

- suivre l’évolution du matériau après vieillissement ou recyclage.

Les normes ISO 11357-1 à 7 encadrent l’analyse DSC des polymères.

Analyses physiques et mécaniques

a. MEB-EDX (microscopie électronique à balayage avec analyse élémentaire)

Le MEB permet d’observer la surface et la structure interne des polymères avec un fort grossissement. Associé à l’EDX, il permet aussi une analyse élémentaire locale. Cette méthode est utile pour :

- observer des fissures, inclusions ou porosités,

- détecter une pollution métallique,

- étudier les interfaces ou couches multiples (films multicouches, composites).

b. Nanoindentation, dureté Shore, essais mécaniques

Les laboratoires réalisent également des tests mécaniques pour évaluer :

- la dureté de surface (Shore A/D, nanoindentation),

- la résistance à la traction, flexion, compression,

- la résilience, la déformation élastique, la rupture.

Ces données sont cruciales pour les polymères techniques, les pièces structurelles, ou les dispositifs soumis à contrainte.

Essais de vieillissement et de durabilité

Pour simuler l’évolution d’un polymère dans son environnement d’usage, les laboratoires peuvent effectuer :

- des essais UV (Sun test) pour simuler l’exposition solaire,

- des cycles thermiques pour évaluer la tenue au chaud/froid,

- des tests d’humidité, brouillard salin ou solvants,

- des essais vibratoires ou acoustiques pour les applications dans l’automobile ou le ferroviaire.

Ces tests permettent d’anticiper les phénomènes de craquelure, décoloration, perte de souplesse ou baisse de performance mécanique.

Les techniques d’analyse des polymères sont donc nombreuses et complémentaires. Le choix des méthodes dépend de la nature du matériau, de la question posée (identification, conformité, défaut…) et du contexte réglementaire.

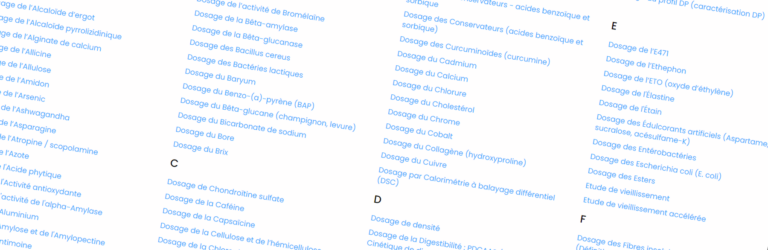

YesWeLab met à disposition des industriels un large réseau de laboratoires spécialisés pour réaliser ces analyses, en garantissant des résultats fiables et conformes aux exigences sectorielles. Consulter le catalogue d’analyses.