L’analyse DMA est une technique avancée qui permet d’optimiser la performance des matériaux en caractérisant précisément leurs propriétés viscoélastiques. Utilisée pour étudier les polymères, composites ou élastomères, elle met en évidence le comportement d’un matériau soumis à une sollicitation mécanique selon la température, la fréquence et le temps. De la transition vitreuse à l’amortissement, l’analyse DMA aide à définir les limites d’utilisation d’un matériau et à ajuster sa formulation ou son procédé de transformation. Elle s’impose comme un outil essentiel en recherche, développement et contrôle qualité.

Table des matières

Qu’est-ce que l’analyse mécanique dynamique (DMA) ?

Une technique d’analyse thermique avancée

L’analyse mécanique dynamique, ou DMA (pour Dynamic Mechanical Analysis), est une technique d’analyse thermique permettant d’évaluer les propriétés mécaniques d’un matériau viscoélastique lorsqu’il est soumis à une déformation oscillatoire. Contrairement à un essai statique classique (traction ou compression), la DMA mesure la réponse d’un matériau à une contrainte dynamique en fréquence et en température variable.

Le principe consiste à appliquer une sollicitation périodique – typiquement une onde sinusoïdale – à un échantillon, et à enregistrer sa déformation en retour. Cette réponse mécanique est analysée en fonction du temps et du déphasage entre l’effort appliqué et la déformation mesurée, ce qui permet de caractériser la part élastique et la part visqueuse du matériau.

Comprendre la viscoélasticité

Les matériaux polymères, élastomères ou composites possèdent un comportement mécanique intermédiaire entre celui des solides parfaitement élastiques et des fluides parfaitement visqueux. Ce comportement est dit viscoélastique. Il dépend de nombreux paramètres comme la température, le temps, la fréquence de sollicitation ou encore la structure moléculaire du matériau (degré de réticulation, masse molaire, cristallinité…).

La DMA permet de quantifier précisément cette réponse à travers différents paramètres :

- Module de stockage (E’) : mesure la rigidité élastique du matériau (capacité à stocker de l’énergie mécanique) ;

- Module de perte (E’’) : mesure la composante visqueuse (capacité à dissiper de l’énergie sous forme de chaleur) ;

- Tan delta (tan δ = E’’ / E’) : rapport entre les deux modules, aussi appelé facteur d’amortissement ;

- Module complexe (E): combinaison vectorielle des modules E’ et E’’, exprimée sous forme complexe.

La forme des courbes obtenues au cours d’un essai DMA (E’, E’’, tan δ en fonction de la température ou de la fréquence) permet d’identifier des zones clés comme la transition vitreuse, la zone caoutchouteuse ou la zone fluide d’un matériau.

Une méthode complémentaire aux autres techniques

L’analyse mécanique dynamique s’inscrit dans la famille des méthodes d’analyse thermique, aux côtés de la DSC (calorimétrie différentielle à balayage), la TGA (analyse thermogravimétrique) ou encore la TMA (analyse thermomécanique). Contrairement à ces techniques, la DMA ne mesure pas directement la variation de masse ou de chaleur mais bien la réponse mécanique du matériau.

Elle est plus sensible que la DSC pour la détection de la température de transition vitreuse (Tg), notamment dans le cas de matériaux fortement chargés, réticulés ou composites. Elle permet également de détecter des transitions secondaires (β, γ), invisibles avec d’autres méthodes.

En laboratoire, la DMA est souvent utilisée en complément d’autres analyses pour obtenir une vision complète du comportement d’un matériau :

- DSC pour la transition vitreuse et les températures de fusion ;

- TGA pour la stabilité thermique et la décomposition ;

- TMA pour les coefficients de dilatation thermique et les déformations sous charge constante.

Cette complémentarité permet une caractérisation thermique et mécanique approfondie, essentielle dans les secteurs de la plasturgie, de la cosmétique, de l’emballage ou de la santé.

Comment fonctionne une analyse DMA ?

Le principe physique de la déformation dynamique

L’analyse DMA repose sur un principe fondamental : l’application d’une contrainte mécanique périodique à un matériau, généralement sous forme d’une onde sinusoïdale, et la mesure de la déformation résultante. Cette sollicitation dynamique permet d’observer la réponse du matériau en termes de rigidité, de capacité d’amortissement et de comportement viscoélastique, dans des conditions contrôlées de température, fréquence, amplitude et temps.

Lorsqu’un matériau est soumis à cette contrainte oscillatoire, la déformation qu’il subit n’est pas parfaitement en phase avec l’effort appliqué. On observe un décalage temporel, appelé déphasage (δ). Ce déphasage est directement lié à la part visqueuse du comportement du matériau : plus le matériau dissipe de l’énergie (sous forme de chaleur), plus le déphasage est important.

Ce déphasage permet de décomposer la réponse mécanique du matériau en deux composantes :

- Une composante élastique (en phase avec la contrainte) représentée par le module de stockage E’ ;

- Une composante visqueuse (en quadrature de phase) représentée par le module de perte E’’.

La somme vectorielle de ces deux composantes donne le module complexe E* :

E*=E’+iE’’

Le rapport E’’/E’ donne le facteur de perte ou tan δ, indicateur essentiel de la capacité du matériau à amortir les vibrations. Cette grandeur est particulièrement précieuse dans le secteur automobile ou l’électronique, où la réduction des vibrations et du bruit est un enjeu de performance.

Les paramètres contrôlés pendant un essai DMA

La richesse de l’analyse DMA réside dans sa capacité à faire varier plusieurs paramètres de manière précise et contrôlée :

- Température : L’échantillon est placé dans une enceinte thermostatée pouvant couvrir une large plage, généralement de −150 °C à +600 °C selon les équipements. Cette variation permet de détecter les transitions de phase (Tg, Tm) et d’étudier les comportements mécaniques à chaud ou à froid.

- Fréquence : Elle correspond à la vitesse à laquelle la sollicitation est appliquée. Elle peut varier de quelques millihertz à plusieurs centaines de hertz. L’analyse fréquentielle permet de simuler des conditions de sollicitation dynamique variées (vibrations lentes ou rapides).

- Amplitude / déformation : L’amplitude de la contrainte appliquée doit rester dans le domaine linéaire du matériau, pour que les résultats soient exploitables. Si l’amplitude est trop élevée, le comportement peut devenir non linéaire, rendant les calculs de modules invalides.

- Temps / mode isotherme ou balayage : L’essai peut être réalisé à température constante (mode isotherme) ou en variation continue (mode rampe), avec des vitesses de chauffage typiques de 1 à 10 °C/min. Certains essais s’étendent sur plusieurs heures pour suivre l’évolution des propriétés mécaniques sur le long terme.

Les instruments modernes permettent également d’effectuer des balayages doubles, combinant variation de fréquence et de température, afin de construire des courbes maîtresses représentant le comportement d’un matériau sur une très large plage de sollicitations.

Les différents modes de sollicitation

L’échantillon est fixé sur un porte-échantillon adapté à sa forme et à sa nature, puis soumis à un mode de sollicitation précis, en fonction de la propriété que l’on souhaite étudier :

- Traction-compression : utilisée pour les matériaux solides tels que les polymères rigides, les composites ou certains élastomères. Ce mode permet d’accéder au module de Young dynamique (E*).

- Flexion : couramment utilisée pour les films, les polymères chargés ou les thermodurcissables. L’essai en flexion trois points permet de simuler des sollicitations proches de celles rencontrées en utilisation réelle (poutres, coques, etc.).

- Cisaillement : souvent appliqué aux matériaux pâteux, visqueux ou liquides (ex. : colles, vernis, encres). Il permet de déterminer le module de cisaillement G* et la viscosité dynamique η*.

Chaque type de déformation nécessite une géométrie d’échantillon spécifique. Par exemple, pour un essai en traction, l’échantillon doit être élancé (type parallélépipédique ou cylindrique), tandis qu’un essai en cisaillement s’effectuera sur un échantillon plus court et plus massif, souvent dans une cellule dédiée.

L’appareil de DMA calcule automatiquement les modules viscoélastiques à partir de la force mesurée et de la déformation imposée, en prenant en compte la géométrie exacte de l’échantillon.

Méthodologies de test et protocoles courants

Plusieurs types d’essais DMA sont réalisés en fonction de l’objectif :

- Balayage thermique : mesure des propriétés mécaniques en fonction de la température, pour détecter des transitions (vitreuse, caoutchoutique, fluide). C’est l’un des tests les plus courants en laboratoire.

- Balayage fréquentiel : utile pour simuler des conditions de vibration ou de sollicitation cyclique. Permet de construire des modèles prédictifs du comportement vibratoire ou d’amortissement.

- Essais de fluage : application d’une contrainte constante et mesure de la déformation dans le temps. Représente la capacité du matériau à se déformer lentement sous charge continue.

- Essais de relaxation de contrainte : mesure de la diminution progressive de la contrainte dans un matériau à déformation constante. Permet d’anticiper le comportement à long terme.

- Tests de fatigue dynamique : réplication de cycles de sollicitation sur de longues durées pour identifier les limites mécaniques avant rupture ou perte de performance.

Chaque essai est programmé via un logiciel de pilotage (ex. : Dynatest), qui gère automatiquement les rampes de température, les paliers, les fréquences et l’enregistrement des données.

En fonction des besoins, un essai DMA peut durer de quelques minutes (test isotherme simple) à plusieurs heures (balayage thermique lent avec palier stabilisé). Les résultats sont ensuite exploités sous forme de courbes, de tableaux ou de modèles mathématiques, selon les normes en vigueur (ISO 6721, ASTM D4065…).

L’ensemble de ces paramètres fait de la DMA une méthode hautement polyvalente, capable de reproduire une large variété de sollicitations mécaniques et thermiques, tout en fournissant des données précises et reproductibles sur la durabilité et la performance des matériaux.

Vous recherchez une analyse ?

Quels matériaux peuvent être analysés par DMA ?

Une méthode adaptée à de nombreux matériaux polymères

L’un des atouts majeurs de l’analyse mécanique dynamique est sa capacité à s’appliquer à une grande diversité de matériaux, notamment dans le domaine des polymères. Grâce à ses multiples modes de sollicitation (traction, flexion, cisaillement), la DMA permet de tester aussi bien des matériaux solides que des films souples, des mousses, des adhésifs ou encore des produits semi-liquides.

Les principaux matériaux visés sont :

- Les polymères thermoplastiques : souvent utilisés dans les emballages, l’électronique ou l’automobile, ils présentent un comportement mécanique très dépendant de la température. La DMA permet de caractériser leur rigidité, leur élasticité et leur résistance aux vibrations dans une large gamme de conditions. Exemple : polypropylène, polycarbonate, PET.

- Les polymères thermodurcissables : comme les résines époxy, polyuréthanes ou phénoliques. Ces matériaux sont réticulés de manière irréversible et présentent des propriétés thermomécaniques stables. L’analyse DMA permet d’évaluer leur transition vitreuse (Tg), leur résistance à la fatigue, ainsi que l’impact du post-durcissement.

- Les élastomères : matériaux très déformables comme le caoutchouc naturel, le silicone ou les copolymères styrène-butadiène. La DMA est essentielle pour analyser leur comportement en flexion ou en cisaillement, notamment leur facteur d’amortissement (tan δ), leur rigidité à froid ou leur comportement dynamique à fréquence élevée.

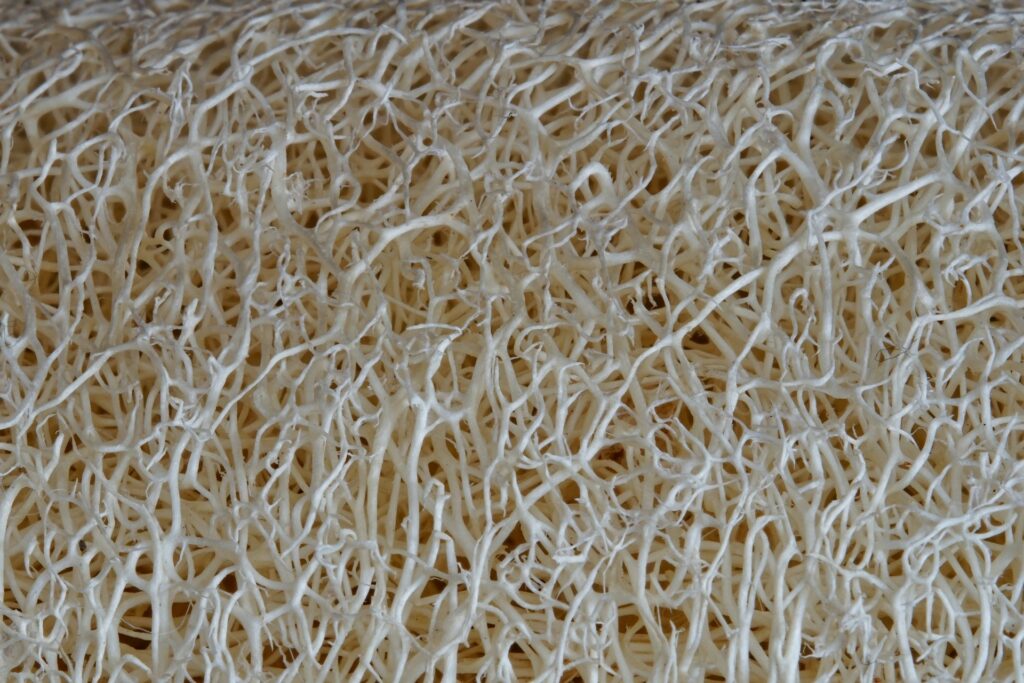

- Les composites à matrice polymère : ces matériaux renforcés par des fibres (verre, carbone, lin) sont étudiés en DMA pour évaluer leur tenue mécanique en flexion, leur comportement en fatigue, et leur anisotropie (influence de l’orientation des fibres sur les performances).

- Les films et fibres : qu’il s’agisse de films alimentaires, de fibres textiles ou de dispositifs médicaux, la DMA permet de tester leur résistance à la traction, leur flexibilité et leur stabilité thermique. Ces matériaux fins nécessitent des conditions d’essai précises (échantillons de petite taille, faibles amplitudes de déformation).

- Les matériaux pharmaceutiques solides : dans le cas des comprimés ou des gélules, l’analyse DMA permet de vérifier la stabilité mécanique et l’évolution des propriétés viscoélastiques en fonction de la température et de l’humidité. Ces tests sont utiles pour le conditionnement et le stockage.

Matériaux spécifiques et cas particuliers

Outre les matériaux classiques, la DMA peut être utilisée pour tester des échantillons plus complexes ou issus d’environnements contraints :

- Polymères pour dispositifs médicaux : prothèses, implants, cathéters… Ces produits nécessitent une grande stabilité mécanique et une biocompatibilité. La DMA aide à prédire leur comportement en conditions physiologiques (37 °C, humidité élevée, sollicitations mécaniques prolongées).

- Matériaux biosourcés ou recyclés : PLA, PHA, fibres naturelles (lin, chanvre), élastomères recyclés… Ces matériaux présentent souvent une variabilité importante liée à leur origine ou à leur procédé de fabrication. L’analyse DMA permet d’évaluer leur performance, leur transition thermique et leur durée de vie.

- Matériaux composites multicouches : utilisés dans les emballages souples, les membranes ou les textiles techniques, ils nécessitent une caractérisation fine des interfaces et de la dissipation d’énergie.

- Adhésifs et colles techniques : très utilisés dans l’aéronautique, l’automobile ou l’électronique, les colles doivent garantir une résistance mécanique, une flexibilité contrôlée et une bonne stabilité au vieillissement. La DMA permet de suivre leur durcissement, d’analyser leur capacité d’amortissement et de déterminer leur module de cisaillement.

- Matériaux en conditions extrêmes : certains essais DMA peuvent être réalisés à des températures très basses (−150 °C) ou très élevées (+600 °C), permettant de simuler des conditions réelles d’usage dans les secteurs de l’aérospatial, du nucléaire ou des équipements industriels.

Applications industrielles concrètes

L’analyse DMA est utilisée dans de nombreux secteurs pour accompagner le développement de nouveaux matériaux, contrôler la qualité des productions, ou comprendre les causes d’une défaillance. Voici quelques exemples d’applications concrètes :

- Automobile : évaluation de la durabilité des joints, des silentblocs, ou des éléments de tableau de bord soumis aux vibrations. Étude du comportement thermique des matériaux intérieurs exposés au rayonnement solaire.

- Aéronautique : caractérisation des composites structurels, optimisation du rapport poids/rigidité, prédiction du vieillissement sous cycles thermiques.

- Emballage : test de la flexibilité des films, de la résistance mécanique des barquettes, de la tenue thermique des matériaux multicouches.

- Cosmétique : analyse des polymères présents dans les packagings ou les textures, étude de la stabilité dimensionnelle de flacons sous contrainte mécanique.

- Électronique : validation des polymères pour circuits imprimés souples, analyse des colles de fixation de composants, prédiction du comportement viscoélastique sous échauffement.

- Agroalimentaire : test de l’amortissement dans les matériaux d’isolation ou de calage, évaluation de la stabilité thermique des revêtements ou emballages en contact avec des denrées.

Dans tous ces cas, la DMA apporte des données précises, quantifiables et reproductibles, permettant aux industriels de prendre des décisions éclairées en matière de formulation, de sélection de matériaux ou de stratégie de mise sur le marché.

À quoi sert une analyse DMA ?

Déterminer la température de transition vitreuse (Tg)

L’une des premières applications de la DMA est la détermination de la température de transition vitreuse (Tg) d’un matériau polymère. Cette température correspond à un seuil critique au-delà duquel un polymère passe d’un état rigide et vitreux à un état plus souple et caoutchouteux. Elle est essentielle pour définir le domaine d’utilisation d’un matériau.

Dans un essai DMA, cette transition est détectée par l’analyse des courbes de tan δ en fonction de la température. Le pic de tan δ indique généralement la température de transition vitreuse. Contrairement à d’autres techniques comme la DSC, la DMA est capable de détecter cette transition avec une très grande sensibilité, y compris dans des matériaux très chargés, réticulés ou composites.

La Tg est un paramètre clé dans de nombreux secteurs :

- En emballage : pour garantir la tenue mécanique des barquettes ou films à chaud.

- En cosmétique : pour assurer la stabilité des flacons ou des matériaux de formulation.

- En aéronautique : pour vérifier la performance des composites soumis à des écarts thermiques importants.

Étudier la rigidité et l’élasticité des matériaux

L’analyse DMA fournit des informations détaillées sur la rigidité mécanique d’un matériau, notamment à travers le module de stockage (E’), qui reflète sa capacité à résister à une déformation élastique. Ce module est mesuré dans différents régimes thermiques pour suivre l’évolution de la rigidité du matériau au cours du chauffage.

Les courbes obtenues permettent de visualiser plusieurs zones caractéristiques :

- Zone vitreuse : le matériau est rigide (E’ élevé), généralement cassant.

- Zone de transition : le module chute rapidement, le matériau devient viscoélastique.

- Zone caoutchouteuse : le matériau retrouve un comportement élastique mais avec un module beaucoup plus faible.

La DMA permet ainsi de comparer différentes formulations, d’évaluer l’effet d’un traitement thermique, d’un vieillissement, ou de la présence d’additifs (plastifiants, charges, réticulants).

Elle est également utilisée pour calculer le module de Young dynamique (E)* et, dans certains cas, le coefficient de Poisson, en combinant les résultats de traction et de cisaillement.

Analyser la capacité d’amortissement vibratoire (tan δ)

Le facteur de perte (tan δ) est un indicateur majeur du comportement amortissant d’un matériau. Il mesure la capacité du matériau à dissiper l’énergie mécanique (vibrations, chocs, déformations) sous forme de chaleur, à travers des frottements internes.

Un tan δ élevé signifie que le matériau absorbe bien les vibrations (bon amortisseur), tandis qu’un tan δ faible indique un comportement plus rigide et peu dissipatif (comme un métal).

Cette propriété est cruciale dans :

- L’industrie automobile (silentblocs, tableaux de bord, joints),

- Le bâtiment (isolants antivibratoires),

- Les équipements électroniques (supports, fixations, gaines),

- Le sport (semelles, matériaux de raquettes ou skis).

L’analyse DMA permet d’identifier les plages de température et de fréquence où le tan δ est maximal, c’est-à-dire où le matériau offre ses meilleures performances d’amortissement.

Comprendre le comportement à long terme des matériaux

Outre les mesures en température et fréquence, la DMA est utilisée pour des essais en mode isotherme, comme :

- Le fluage : application d’une charge constante et mesure de la déformation dans le temps.

- La relaxation de contrainte : maintien d’une déformation constante et mesure de la diminution de la force nécessaire.

- Les essais de fatigue dynamique : cycles répétés de sollicitation pour simuler des conditions d’usage prolongées.

Ces essais permettent de prédire le comportement du matériau sur le long terme, dans des conditions proches de la réalité : cycles thermiques, efforts répétés, vieillissement accéléré.

Par exemple :

- Un polymère pour prothèse doit garder sa flexibilité après plusieurs années d’utilisation.

- Une colle structurale ne doit pas perdre son adhésion après exposition prolongée à la chaleur.

- Un matériau composite de capot moteur doit supporter les cycles de chauffe/refroidissement sans fissuration.

Ces essais sont indispensables pour la validation produit, la simulation de durée de vie ou la conformité aux normes industrielles.

Faciliter la sélection et la formulation des matériaux

La DMA est un outil stratégique pour les équipes R&D, formulateurs et ingénieurs matériaux. Grâce aux données mécaniques précises qu’elle fournit, il est possible de :

- Comparer plusieurs matières premières ou formulations,

- Choisir le matériau le plus adapté à une application donnée (rigide, souple, amortissant…),

- Optimiser un procédé de fabrication (post-durcissement, extrusion, moulage…),

- Ajuster le taux de plastifiant, de charge ou de réticulant dans une formulation.

C’est également un excellent outil pour analyser les effets d’un défaut : modification du module, chute de la Tg, perte d’élasticité… L’analyse DMA permet d’identifier une non-conformité ou un vieillissement prématuré, en vue de corriger la formulation ou le process.

Comment interpréter les résultats d'une analyse DMA ?

Lecture des courbes DMA : modules et facteur de perte

Les résultats d’une analyse DMA sont souvent présentés sous forme de courbes représentant les différents paramètres mesurés au cours de l’essai : module de stockage (E’), module de perte (E’’), tan δ et module complexe (E)* en fonction de la température ou de la fréquence. Ces courbes fournissent une vision complète du comportement mécanique du matériau et permettent d’identifier plusieurs points clés.

Module de stockage (E’)

Le module de stockage (E’) est une mesure de la rigidité élastique du matériau. Il indique la capacité du matériau à stocker l’énergie mécanique appliquée. Dans une courbe E’ en fonction de la température, on peut observer :

- Une augmentation de la rigidité dans la zone vitreuse (matériau rigide),

- Une diminution de la rigidité dans la zone de transition (changement d’état du matériau),

- Une stabilisation de la rigidité dans la zone caoutchouteuse (matériau flexible).

La position de la température de transition vitreuse (Tg) peut être facilement repérée par la chute marquée du module de stockage.

Module de perte (E’’)

Le module de perte (E’’) quantifie la part visqueuse du matériau, c’est-à-dire la capacité à dissiper l’énergie sous forme de chaleur. Plus un matériau dissipe d’énergie, plus le module de perte est élevé. Lors d’une analyse DMA, cette courbe montre :

- Un pic de perte associé à la température de transition vitreuse (Tg), où le matériau passe de l’état rigide à l’état plus souple.

- Une réduction du module de perte dans la zone caoutchouteuse, lorsque le matériau devient plus flexible.

L’intensité de ce pic peut également indiquer l’amortissement du matériau, une caractéristique recherchée dans de nombreux secteurs industriels comme l’automobile ou l’électronique.

Tan δ (facteur de perte)

Le facteur de perte (tan δ) est le ratio entre le module de perte et le module de stockage (E’’ / E’). Cette valeur est un indicateur clé du comportement amortissant du matériau. Un tan δ élevé signifie que le matériau dissipe une grande quantité d’énergie (par exemple, un amortisseur), tandis qu’un tan δ faible indique un matériau plus rigide et plus élastique.

- Dans la zone vitreuse, tan δ est faible car la dissipation d’énergie est faible.

- Dans la zone de transition, tan δ augmente considérablement, atteignant son maximum autour de la Tg.

- Dans la zone caoutchouteuse, tan δ reste élevé, mais la dissipation d’énergie est plus stable, ce qui signifie que le matériau est plus flexible mais moins dissipatif.

Module complexe (E*)

Le module complexe (E)* est la combinaison vectorielle du module de stockage et du module de perte. Il représente la réponse globale du matériau à la sollicitation dynamique, intégrant à la fois sa capacité à stocker de l’énergie et à la dissiper. En fonction de la température ou de la fréquence, cette courbe peut fournir des informations sur la transition entre rigidité et flexibilité, la transition vitreuse, et la réponse dynamique du matériau sous différentes conditions.

Analyse des températures de transition et zones de comportement

L’un des avantages majeurs de la DMA est la capacité à détecter précisément les températures de transition d’un matériau. Ces transitions marquent des changements importants dans les propriétés mécaniques du matériau, qui sont cruciales pour son utilisation dans des applications réelles.

Température de transition vitreuse (Tg)

La Tg est une température critique, surtout pour les polymères et élastomères. Elle représente la température à laquelle un polymère passe de son état vitreux (rigide et cassant) à un état plus flexible et caoutchouteux. Cette température est directement liée aux propriétés de résistance thermique et mécanique d’un matériau. Les courbes DMA permettent de localiser précisément cette température, souvent associée à un pic dans la courbe de tan δ.

Les matériaux thermoplastiques, tels que le polycarbonate ou le polyméthylméthacrylate (PMMA), présentent des Tg relativement élevées, tandis que les élastomères comme le caoutchouc naturel ont une Tg bien inférieure. Cette donnée est cruciale pour déterminer les conditions d’utilisation du matériau.

Température de transition caoutchoutique (Tc)

La transition caoutchoutique (Tc) fait référence au point où un matériau, après être passé de l’état vitreux à l’état caoutchouteux, entre dans un comportement élastique réversible. Cette température est importante pour les élastomères et les polymères utilisés dans des applications comme les joints, les pneus, ou les amortisseurs. Elle peut être déterminée par l’analyse de la courbe de tan δ, qui montre une augmentation marquée de la capacité d’amortissement.

Interprétation des résultats en fonction de l’application

Les résultats obtenus par DMA doivent être interprétés en fonction des exigences spécifiques de chaque secteur. Selon les besoins de performance, les critères de sélection du matériau peuvent varier.

Dans l’industrie automobile

Pour l’industrie automobile, par exemple, les silencieux, les pneus et les joints d’étanchéité sont soumis à des sollicitations vibratoires et thermiques. L’analyse DMA permet de tester la capacité d’amortissement (tan δ), de déterminer la stabilité thermique et de garantir la durabilité des matériaux face aux changements de température. Les résultats doivent montrer un bon amortissement dans les gammes de température de fonctionnement des véhicules.

En électronique

Dans le secteur de l’électronique, les matériaux utilisés pour les composants flexibles ou les encapsulants doivent être capables de résister aux contraintes mécaniques tout en maintenant leur intégrité thermique. La DMA permet de vérifier que ces matériaux présentent une transition vitreuse (Tg) suffisamment élevée pour éviter des déformations sous des températures d’utilisation élevées.

En emballage alimentaire

L’analyse DMA des matériaux d’emballage permet de garantir que les films plastiques ou les composants des emballages alimentaires résistent aux variations de température et conservent leur propriétés mécaniques tout au long du cycle de vie du produit. Les tests de migration et de stabilité thermique sont cruciaux pour assurer la sécurité alimentaire.

Précautions et bonnes pratiques d’interprétation

Lors de l’interprétation des résultats DMA, il est essentiel de prendre en compte plusieurs facteurs externes :

- La préparation des échantillons : Les échantillons doivent être préparés de manière uniforme et dimensionnée correctement pour chaque type de test (traction, flexion, cisaillement).

- Les conditions de test : Température, humidité, et prétraitement des matériaux (par exemple, vieillissement ou exposition aux UV) peuvent influencer les résultats.

- La comparabilité des résultats : Comparer les résultats obtenus avec ceux de matériaux de référence ou les normes industrielles permet de valider les données et de s’assurer de leur pertinence pour l’application cible.

En respectant ces bonnes pratiques, les données obtenues via DMA permettent non seulement de contrôler la qualité des matériaux mais aussi de guider la recherche et développement de nouveaux produits.

Pourquoi choisir l'analyse DMA pour vos tests de matériaux ?

Les avantages d'une analyse DMA pour les matériaux polymères

Caractérisation complète des propriétés mécaniques

La DMA permet de caractériser de manière détaillée et précise les propriétés élastiques et visqueuses des polymères. Contrairement à d’autres techniques, la DMA mesure simultanément plusieurs paramètres essentiels, notamment le module de stockage (rigidité élastique), le module de perte (dissipation d’énergie) et le facteur de perte (tan δ), permettant ainsi une analyse approfondie du comportement mécanique dynamique. Cette caractérisation est cruciale pour optimiser les matériaux pour des applications spécifiques, comme les joints d’étanchéité, les matériaux d’emballage ou les composants automobiles.

Détection des transitions thermiques critiques

L’une des applications majeures de la DMA est la détection des températures de transition vitreuse (Tg), qui est fondamentale pour évaluer la stabilité thermique des polymères. La capacité à déterminer avec précision cette température permet de mieux comprendre comment un matériau réagit sous différentes conditions de température, ce qui est particulièrement important pour les applications soumises à des variations thermiques (pneus, pièces automobiles, matériaux d’emballage).

Suivi du vieillissement et de la durabilité

La DMA est également utilisée pour simuler le vieillissement des matériaux, permettant ainsi d’évaluer leur durabilité à long terme sous des contraintes mécaniques et thermiques. Les essais de relaxation de contrainte et de fluage réalisés en mode isotherme sont essentiels pour prédire le comportement des matériaux dans des conditions d’utilisation prolongées. Cela permet aux industriels d’anticiper les défaillances potentielles et d’améliorer la formulation des matériaux pour garantir leur longévité.

Une méthode fiable et flexible pour des secteurs divers

L’un des principaux avantages de la DMA réside dans sa flexibilité d’application à une large gamme de matériaux et dans des secteurs très variés. Voici quelques exemples de domaines où la DMA joue un rôle clé :

Automobile et aérospatial

Dans les industries automobile et aérospatiale, la DMA est utilisée pour tester les matériaux soumis à des conditions extrêmes de température et de vibrations. Elle permet de valider la performance des composites utilisés dans les structures, de tester la résistance des joints d’étanchéité aux variations thermiques et mécaniques, et de garantir la stabilité des matériaux d’intérieur des véhicules ou des avions.

Emballage et sécurité alimentaire

Dans l’industrie agroalimentaire, la DMA permet de tester les films plastiques, barières et autres matériaux d’emballage en contact avec les produits alimentaires. Les tests de migration et de stabilité thermique garantissent que les matériaux utilisés n’altèrent pas la qualité des produits et respectent les normes de sécurité, comme le règlement CE n° 1935/2004.

Dispositifs médicaux et pharmaceutiques

L’analyse DMA est également cruciale dans le domaine des dispositifs médicaux et des matériaux pharmaceutiques, où la biocompatibilité et la stabilité mécanique sont primordiales. Les matériaux utilisés pour les implants, les prothèses et les dispositifs de libération de médicaments doivent être testés pour leur résistance à long terme et leur stabilité sous contraintes mécaniques et thermiques.

Électronique et équipements sensibles

Dans l’industrie électronique, la DMA est utilisée pour tester la rigidité et la flexibilité des composants souples comme les circuits imprimés flexibles. Ces matériaux doivent garantir des performances fiables sous différentes conditions de température et de sollicitation mécanique.

La fiabilité et la précision des résultats obtenus

Une autre force majeure de l’analyse DMA est la fiabilité des résultats qu’elle fournit. L’utilisation de matériel de pointe, comme les appareils de viscoanalyse à haute sensibilité (ex. : VA2000 de METRAVIB RDS), permet de réaliser des tests avec une précision exceptionnelle, même sur des matériaux présentant des comportements complexes.

Normes de qualité et conformité

Les laboratoires accrédités qui utilisent la DMA, comme ceux certifiés ISO 17025 et COFRAC, garantissent que les tests sont réalisés selon les normes internationales en vigueur. Cette conformité est indispensable pour assurer que les matériaux testés respectent les critères de qualité, de sécurité et de performance exigés par les industries. Cela est particulièrement important pour les secteurs hautement réglementés, tels que l’alimentaire, le pharmaceutique et l’aéronautique.

Répétabilité et reproductibilité des essais

Grâce à des protocoles de test standardisés, la DMA offre une répétabilité et une reproductibilité des résultats, ce qui permet aux fabricants de suivre l’évolution des propriétés des matériaux au fil du temps et de valider les changements apportés à la formulation ou au procédé de fabrication.

Un choix stratégique pour la R&D et l’optimisation des produits

L’utilisation de la DMA dans les laboratoires permet aux entreprises de mener des recherches et développements approfondis, en évaluant rapidement les propriétés physiques et mécaniques des matériaux avant leur mise en production. Cela permet d’optimiser les processus de fabrication, de réduire les coûts liés aux tests de validation et de garantir une qualité constante tout au long de la production.

Accélération du cycle de développement

L’analyse DMA permet de réduire les délais de mise sur le marché en fournissant des données fiables et rapidement exploitables pour le développement de nouveaux produits. En ajustant précisément les formulations de matériaux et en évaluant leur comportement avant la production, les entreprises peuvent améliorer l’efficacité des processus tout en respectant les exigences de performance.

Optimisation des performances des matériaux

En ajustant des paramètres comme la composée chimique, les additifs ou la réticulation, la DMA aide les fabricants à atteindre les propriétés mécaniques optimales pour chaque application spécifique. Cela permet d’assurer que les matériaux sont adaptés aux exigences techniques, mais aussi aux normes environnementales.